聖火にふさわしいのは赤々と長く鮮やかに延びる炎。この炎と、風雨に対する消えにくさを両立してほしい─というのが東京オリンピック・パラリンピック競技大会組織委員会の要請だった。例えば、高温の青い炎は風雨に強いが、それでは聖火として不適格。新しく開発した聖火リレー用トーチ*1は、トーチ自体の美しさに加え、日本企業が持つ高い技術力を結集して炎の見た目と強さを両立した(図1)。

雨でも風でも消えずに燃え続ける

その結果、聖火リレー自体を実行できないような暴風雨でも消えない炎を実現した(図2)。例えば、雨に対する要求仕様は、1時間降水量50mmに相当する強さの雨に耐えること〔図2(a)〕。50mmとは、「バケツをひっくり返したような」と形容される雨だ。このような雨の中でも、燃焼部の頂部にある金網(白金製)が雨をはじき返しているように見える。

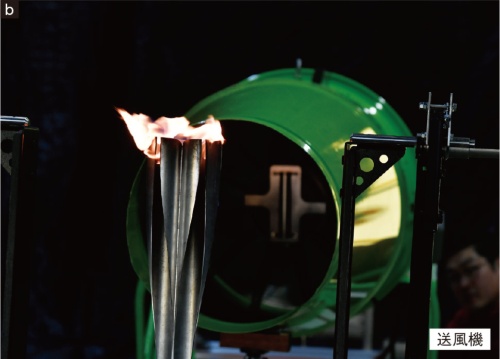

風速は秒速17mでも消えないという要求仕様〔図2(b)〕。台風なら強風域に相当し、空港ではこれだけの横風があったら滑走路が閉鎖になるレベルの風速である。燃焼ユニットを担当した新富士バーナー(本社愛知県豊川市)は、「もともと野球部の室内練習場だったスペース」にこれらの雨や風を再現する装置を導入し、開発に当たった。雨も風も、実際には要求仕様より過酷な条件でも耐えるという。

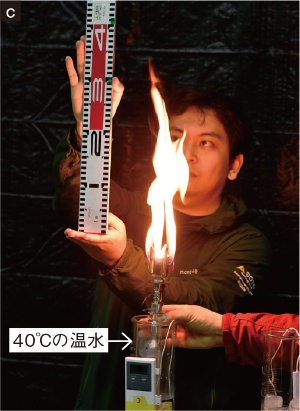

さらに、気温が高くても低くても、トーチから延びる炎の長さが300~400mmで変わらないようにした*2。聖火リレーがスタートする3月下旬の福島県の平均気温は約7℃で、もっと寒くなる日がある。一方でゴールは7月の東京であり、一転して40℃近い猛暑の可能性がある。この環境の変化で聖火の見え方が変わってしまうと、「寒冷地用トーチ」「温暖地用トーチ」などを分けて用意しなければならなくなる。実際には、1種類のトーチでどちらもカバーする。

以下、これらの機能を実現したトーチの構造やものづくりについて見ていく。

きょう体はアルミ合金製押し出し材

トーチのきょう体はアルミニウム合金製*3。材料は「A6063」で、東日本大震災後の仮設住宅のサッシを再生した材料を30%含む*4。トーチを上から見ると、桜の花をかたどった形状、すなわち5角形の中心部を5個の楕円(花びら)が取り囲む形になっている。

製造工程ではまず、この花の形を断面とした細長い管を押し出し成形で造る(図3)。デザイナーの吉岡徳仁氏は、つなぎ目のない一体での造形を得るため、当初からアルミ合金の押し出し成形を考えていた。「一体で造ったものは、バラバラに造って組み上げたものとは雰囲気が違う」(吉岡氏)。ただし、この断面形状自体が簡単とはいえず、押し出し成形を担当したUACJ押出加工(本社東京)は「押し出し金型を破損させずに成形できるかが最初の課題だった」(同社名古屋製作所ダイス技術課ダイス技術職場職場長の岡村安展氏)。

なるべく金型に負担がかからないように、解析計算技術も利用して金型を設計。デザイン性と生産性、加工時の安全性の兼ね合いを突き詰める中で「今回はデザイン性を優先したつもり」(同社営業本部形加工品マーケティングユニット東京形加工品グループ担当副課長の熊澤朗氏)。金型の工夫に加えて、温度などの押し出し条件の設定で量産性を確保するところで苦心したという*5。

次に、花びらとなる外周の楕円断面部を切削加工する。トーチ下部は外周部をほとんど切り落とし、中心部分だけを残す。上部は花びらの形となるように、5つの楕円の先端部のみをわずかに切り落とす。中間部は、上部と下部を滑らかにつなぐ斜めの曲線にする〔図3(b)〕。

切削にはエンドミル(回転工具)を使う。「切削の結果として好ましい形状を確保するため、押し出し成形時の断面をいろいろと変えた。開いた方がいいか、閉じた方がいいかといろいろ試行錯誤して、最もきれいに切削で仕上がる形状にした」(UACJ押出加工の岡村氏)。当初は旋盤加工により、トーチを回しながら外側から固定工具を当てて削ろうとしたが、切削抵抗が大きくて意図しないねじれ変形が生じて、うまくいかなかったためエンドミルに変えた。

その後、上端部に燃焼ユニットをはめ込むためのスペースを旋盤加工でえぐって形成。こうした加工が全て終了したワークをアルマイト(陽極酸化)処理で桜ゴールド・桜ピンクに着色して仕上げる〔図3(c)〕。

エンブレムは、アルミ合金をプレス成形した。ショットブラストで表面を梨地状にした後、凸部をバフ研磨で平滑にする。凹部の梨地と、平滑な凸部とのコントラストで、エンブレムの市松模様を表現している。これにアルミ合金製の脚を付け、きょう体本体に接着。きょう体側には位置決めのため脚と同じ形の凹み(深さ0.5mm)を設けておく。

完成したきょう体は、新富士バーナーに運んで燃焼ユニットを組み付け、完成させる。